Магнитопорошковый контроль

- Материалы для магнитопорошкового контроля производства ЭЛИТЕСТ® Россия

- Индикаторные материалы Элитест

- Готовые чёрные и люминесцентные магнитные суспензии, концентраты Элитест

- Люминесцентный магнитный порошок Элитест, основа для приготовления магнитной суспензии

- Средства для обработки контролируемой поверхности

- Индикаторы для магнитопорошковой дефектоскопии

- Магнитопорошковый контроль сварных швов

- Принцип действия метода

- Преимущества магнитопорошкового контроля

- Области применения

- Качественные материалы для эффективного контроля

- Почему выбирают «Элитест»

- Магнитопорошковый неразрушающий контроль

- Обзор магнитного метода контроля на примере его применения в авиации

- На чём основано обнаружение опасных трещин?

- Физические основы метода магнитного контроля

- Подготовка деталей к контролю

- Способы намагничивания объектов контроля

Материалы для магнитопорошковой дефектоскопии производства ЭЛИТЕСТ® Россия

Производство дефектоскопических материалов для магнитопорошкового контроля. Магнитный порошок, готовая магнитная суспензия и основа для её приготовления, грунтовочная краска - расходные материалы для магнитопорошковой дефектоскопии, выпускаемые в России под торговой маркой ЭЛИТЕСТ® можно приобрести у наших дилеров.

Индикаторные материалы для МПД

Магнитопорошковый контроль сварных швов

Магнитопорошковый контроль (МПК) является одним из наиболее эффективных методов неразрушающего контроля, применяемый для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах. Этот метод широко используется в различных отраслях промышленности, где критически важна надежность металлических конструкций и деталей.

Принцип действия метода

Магнитопорошковый метод основан на регистрации магнитных полей рассеяния, возникающих над дефектами в намагниченных изделиях. При намагничивании детали в местах нарушения сплошности материала (трещины, непровары, включения) происходит искажение линий магнитного поля. Магнитный порошок, нанесенный на поверхность изделия, концентрируется в этих зонах, формируя видимый индикаторный рисунок, который точно указывает на местоположение, форму и размеры дефекта.

Преимущества магнитопорошкового контроля

- Высокая чувствительность к поверхностным и подповерхностным дефектам

- Возможность обнаружения дефектов, невидимых невооруженным глазом

- Оперативность проведения контроля и получения результатов

- Наглядность результатов диагностики

- Относительная простота технологии и оборудования

- Экономическая эффективность по сравнению с другими методами

Области применения

Магнитопорошковый контроль незаменим в авиационной, автомобильной, нефтегазовой, железнодорожной промышленности, машиностроении, энергетике и других отраслях, где требуется проверка качества сварных соединений, литья, проката и других металлических изделий.

Качественные материалы для эффективного контроля

Компания «Элитест» предлагает полный спектр высококачественных расходных материалов отечественного производства для проведения магнитопорошкового контроля:

- Магнитные порошки различных цветов и гранулометрического состава

- Магнитные суспензии на водной и масляной основе

- Флуоресцентные магнитные индикаторы для контроля в УФ-освещении

- Демагнетизаторы и размагничивающие устройства

- Калибровочные образцы и тест-объекты

- Намагничивающие устройства различных типов

Вся продукция «Элитест» соответствует требованиям ГОСТ, отраслевым стандартам и международным нормам, что гарантирует достоверность результатов контроля.

Почему выбирают «Элитест»

Как отечественный производитель, «Элитест» обеспечивает оптимальное соотношение цены и качества. Широкий ассортимент позволяет подобрать материалы для любых задач магнитопорошковой дефектоскопии. Наши преимущества:

- Конкурентные цены благодаря собственному производству

- Стабильно высокое качество продукции

- Оперативные поставки по всей России

- Техническая поддержка и консультации специалистов

- Индивидуальный подход к каждому клиенту

- Наличие всех необходимых сертификатов

Доверяя «Элитест», вы получаете не просто расходные материалы, а комплексное решение для эффективного неразрушающего контроля, что в итоге повышает безопасность и надежность ваших изделий и конструкций.

Для получения дополнительной информации о продукции, ценах и условиях поставки свяжитесь с нашими специалистами. Мы поможем подобрать оптимальные материалы для магнитопорошкового контроля с учетом специфики вашего производства и решаемых задач.

Магнитопорошковый контроль (магнитный контроль, магнитопорошковая / магнитная дефектоскопия, МПД)

Магнитопорошковый неразрушающий контроль - один из способов обнаружения дефектов металла, залегающих непосредственно под поверхностью и выходящих на неё. Метод МПД основан на возникновении неоднородности магнитного поля в местах нарушений сплошности ферромагнитного материала (стали и сплавов на основе железа). На первом этапе проведения магнитопорошкового контроля в детали создают остаточное, либо приложенное магнитное поле. Затем поверхность контролируемого изделия обрабатывают специальными дефектоскопическими средствами, - магнитными порошками и суспензиями. Под действием электромагнитных сил частицы порошка или суспензии намагничиваются и сцепляются между собой в цепочки.

В качестве дефектоскопического материала может выступать магнитный порошок, с размером частиц от 1 микрона. Частицы порошка обладают ярко выраженными ферромагнитными свойствами и могут быть подкрашены активным пигментом - люминофором (люминесцентный магнитный порошок). Но чаще всего, в магнитопорошковом контроле используют готовую магнитную суспензию - взвесь магнитных частиц. В качестве основы для взвеси выбирают масло (например, Элитест МЛ1) или воду - в зависимости от условий контроля и типа оборудования. В результате действия магнитного поля над дефектами возникает искривление его направления. Магнитные частицы скапливаются в таких местах, образуя индикаторный рисунок, видимый при ультрафиолетовом освещении (люминесцентный контроль), либо при обычном освещении (в этом случае в качестве фона может использоваться грунтовочная краска).

Описанные явления составляют основу магнитопорошковой дефектоскопии.

Магнитопорошковая дефектоскопия

Обзор магнитного метода контроля на примере его применения в авиастроении.

Кроме диагностики отдельных элементов на стадиях производства и обслуживания, магнитопорошковый метод даёт возможность контролировать детали и узлы непосредственно в конструкции. Простота и эффективность метода обеспечили его широкое применение на авиаремонтных предприятиях и строевых частях военно-воздушных сил Российской Федерации.

В стальных деталях и узлах авиационной техники могут возникать трещины усталости, шлифовочные трещины, термические, волосовины и другие дефекты. При визуальном наблюдении эти дефекты не выявляются даже с помощью лупы. Магнитопорошковый метод позволяет эффективно обнаруживать невидимые глазу дефекты.

Для решения ряда задач магнитопорошковый контроль обладает преимуществами, выделяющими его среди других методов неразрушающего контроля. Так же как и капиллярный контроль, магнитная дефектоскопия позволяет выявлять поверхностные дефекты материалов, но чувствительность контроля при этом, будет значительно выше. При капиллярном контроле дефекты, расположенные близко к поверхности не выявляются. Для магнитопорошковой дефектоскопии подобного ограничения нет.

На чём основано обнаружение опасных трещин?

Метод основан на выявлении ферромагнитными частицами, взвешенными в жидкости или в воздухе магнитных полей рассеяния, возникающих над дефектами в стальных деталях. При контроле деталь намагничивают с применением специального оборудования - магнитных дефектоскопов. На крупных производствах, такие устройства представляют собой полуавтоматические линии для магнитопорошкового контроля, работающие по конвейерному принципу.

Физические основы метода магнитопорошкового неразрушающего контроля

При намагничивании объекта контроля возникает магнитное поле. Магнитный поток выходит из детали наружу только в местах трещин, образуя поле рассеяния. При этом, на краях трещин возникают магнитные полюсы. При намагничивании постоянным (выпрямленным) магнитным полем магнитный поток в детали и поле рассеяния остаются.

Ферромагнитные частицы, попадая в магнитное поле намагничиваются и под действием магнитных сил соединяются между собой в цепочки. На частицы также действуют силы:

- затягивающая;

- сила земного тяготения;

- сила выталкивающего действия жидкости;

- сила трения;

- электростатического отталкивания.

Под действием результирующей силы, частицы притягиваются к трещине и накапливаются над ней. Опустим деталь в суспензию и посмотрим на процесс осаждения порошка над трещиной:

Частицы соединённые в цепочки над трещиной образуют валик из магнитного порошка, по которому определяют наличие дефекта.

Подготовка деталей к контролю

Перед началом контроля с поверхности изделия удаляются продукты коррозии, окалины, масляные и прочие загрязнения. Краска уменьшает чувствительность метода, поэтому при подготовке деталей к контролю её удаляют. При толщине слоя краски более 0,1 мм поле рассеяния практически замыкается в слое краски и дефекты не выявляются.

Если в качестве дефектоскопического индикатора предполагается использовать чёрную магнитную суспензию, то для обеспечения необходимого контраста при наблюдении результатов, на контролируемую поверхность наносится белая грунтовочная краска.

Способы намагничивания

Ключевыми факторами для выбора условий намагничивания являются: размер и форма объекта, ориентация и характер ожидаемых дефектов, наличие лакокрасочных покрытий и магнитные свойства изделия, подлежащего магнитопорошковому контролю. При этом следует учитывать, что намагничивающее поле, расположенное перпендикулярно направлению предполагаемых дефектов является наилучшим условием для их выявления.

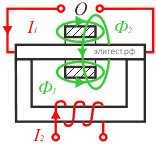

При магнитопорошковом контроле применяют следующие виды и способы намагничивания (О - объект контроля; Ф - магнитный поток;

I - электрический ток):

| Вид намагничивания | Способ намагничивания | Схема намагничивания |

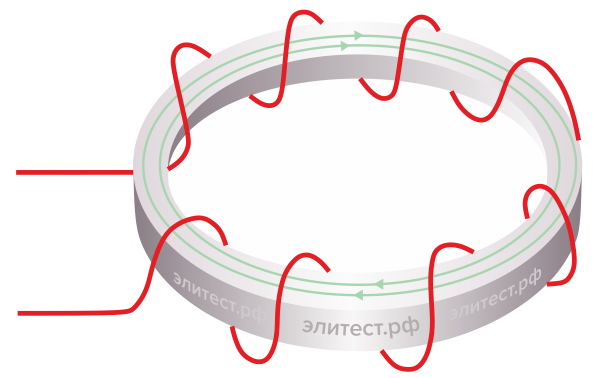

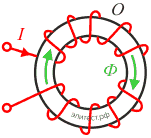

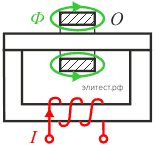

| Циркулярное намагничивание | Пропусканием тока по тороидной обмотке |  |

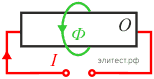

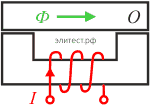

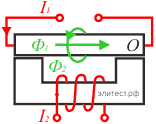

| Пропусканием тока по всему объекту |  |

|

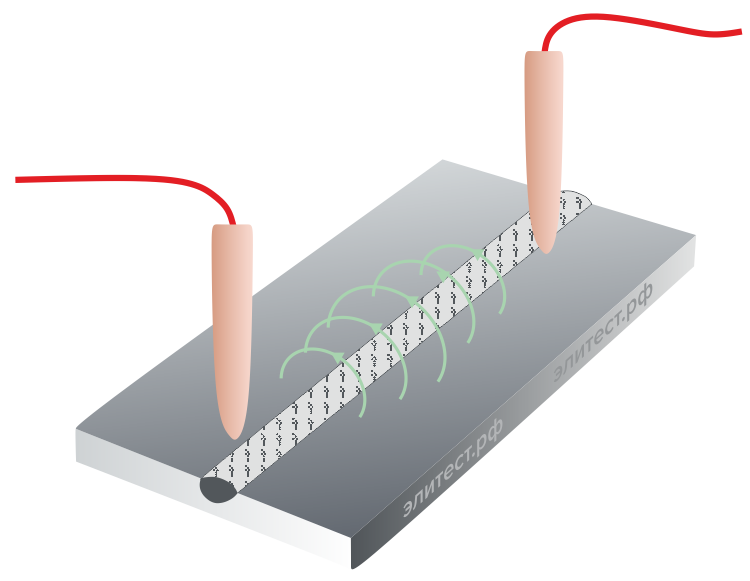

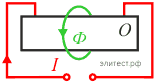

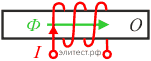

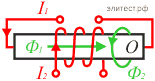

| Пропусканием тока по участку детали |  |

|

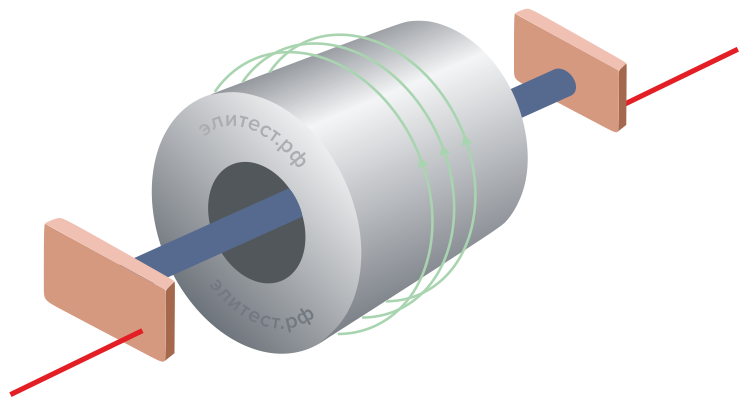

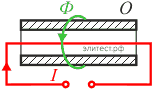

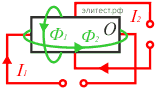

| Пропусканием тока по проводнику, помещённому в сквозное отверстие в объекте (по стержню) |  |

|

| Путём индуцирования тока в объекте |  |

|

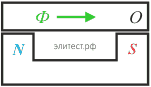

| Продольное (полюсное) намагничивание | С помощью постоянного магнита |  |

| С помощью электромагнита |  |

|

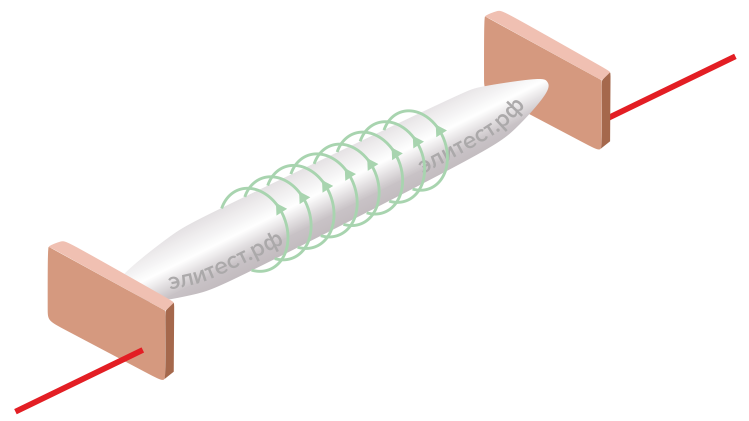

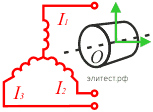

| С помощью соленоида |  |

|

| Перемещением постоянного магнита по объекту (контактное) |  |

|

| Комбинированное намагничивание | С помощью электромагнита и с пропусканием тока по объекту |  |

| С помощью соленоида и с пропусканием тока по объекту |  |

|

| Пропусканием по детали двух токов во взаимно перпендикулярных направлениях |  |

|

| Индуцированием тока в объекте и пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте |  |

|

| Намагничивание во вращающемся магнитном поле | При помощи соленоида вращающегося магнитного поля |  |

Циркулярное намагничивание

Кольцеобразные детали намагничивают пропусканием тока по тороидной обмотке. При этом обнаруживаются радиальные дефекты на торцовых, и продольные на внутренней и внешней поверхностях.

Намагничивание деталей пропусканием по ним тока эффективно для обнаружения дефектов, расположенных на внешней поверхности. Такое намагничивание позволяет выявлять волосовины, продольные трещины и другие дефекты.

Намагничивание пропусканием тока по участку детали эффективно при контроле сварных соединений. При этом обнаруживаются трещины, распространяющиеся вдоль линий, соединяющих точки установки электроконтактов. Циркулярное намагничивание несъёмных деталей, проводят с применением кабеля и передвижного дефектоскопа - мощной понижающей силовой установки, способной генерировать токи до 10000 Ампер. В этом случае выявляются трещины на деталях непосредственно в конструкции летательного аппарата.

Намагничивание по стержню эффективно для обнаружения дефектов, расположенных на внешней поверхности.

Продольное (полюсное намагничивание)

Для полюсного намагничивания применяют передвижные, приставные, стационарные и переносные соленоиды. А также электромагниты. При полюсном намагничивании имеются некоторые особенности при осаждении порошка. Ограничимся рассмотрением поля только в межполюсном пространстве электромагнита.

Магнитные силовые линии проходят вдоль детали. В этом случае над трещиной поле рассеяния состоит из двух областей.

Магнитные силовые линии проходят вдоль детали. В этом случае над трещиной поле рассеяния состоит из двух областей.

Области 1, в которой плотность силовых линий увеличивается и области 2 в которой плотность силовых линий уменьшается по мере приближения к поверхности детали. При уменьшении тока магнитные силовые линии деформируются, полярность краёв трещины изменяется. Область 2 располагается теперь по другую сторону трещины.

Частицы в области 1 накапливаются а из области 2 они вытягиваются и осаждаются либо над трещиной, либо на участках вне области 2. В области 2 образуется зона не осаждения А. Эти зоны наиболее заметны при опылении деталей магнитным порошком в камере (способ опыления воздушной взвесью). В этом случае у трещин видны чёткие границы зон не осаждения.

Частицы в области 1 накапливаются а из области 2 они вытягиваются и осаждаются либо над трещиной, либо на участках вне области 2. В области 2 образуется зона не осаждения А. Эти зоны наиболее заметны при опылении деталей магнитным порошком в камере (способ опыления воздушной взвесью). В этом случае у трещин видны чёткие границы зон не осаждения.

Контактное намагничивание

Для намагничивания способом магнитного контакта, полюс магнита устанавливают на деталь обеспечивая хорошее прилегание полюсного наконечника и перемещают его по контролируемой поверхности. Этим способом обнаруживают трещины, расположенные перпендикулярно направлению перемещения магнита.

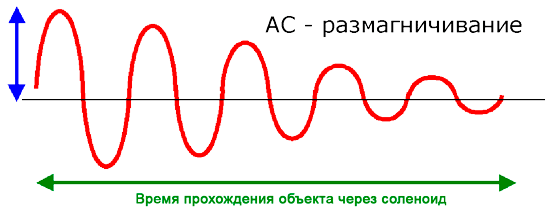

Размагничивание

Поля не размагниченных деталей могут вызывать погрешности в показаниях компаса, непредусмотренное срабатывания электромагнитных реле и элементов автоматики. Поэтому детали после контроля размагничивают. Намагниченная деталь может иметь максимальную остаточную индукцию. Размагничивание с применением катушки выполняют удалением из неё детали, или уменьшением силы тока.

Для размагничивания первым способом включают ток и в течение 10-15 секунд деталь перемещают вдоль оси катушки. При удалении индукция детали изменяя своё направление с частотой поля уменьшается до 0. На расстоянии более 70 см деталь оказывается размагниченной. Размагничивание уменьшением тока может осуществляться с помощью размагничивающего устройства с тоннелем.

Для размагничивания первым способом включают ток и в течение 10-15 секунд деталь перемещают вдоль оси катушки. При удалении индукция детали изменяя своё направление с частотой поля уменьшается до 0. На расстоянии более 70 см деталь оказывается размагниченной. Размагничивание уменьшением тока может осуществляться с помощью размагничивающего устройства с тоннелем.

При уменьшении тока до 0 деталь размагничивается. Контроль размагниченности деталей проводят с помощью магнитометра МФ-24ФМ. Прибор имеет датчик феррозондового типа. Перед контролем устанавливают ток питания, указанный на этикетке, затем переключают прибор в режим контроля. Датчиком проводят по детали и контролируют показания.

При уменьшении тока до 0 деталь размагничивается. Контроль размагниченности деталей проводят с помощью магнитометра МФ-24ФМ. Прибор имеет датчик феррозондового типа. Перед контролем устанавливают ток питания, указанный на этикетке, затем переключают прибор в режим контроля. Датчиком проводят по детали и контролируют показания.

Магнитные индикаторы

В ремонтных предприятиях для обнаружения дефектов, намагниченные детали погружают в ванны, или поливают их суспензией. Для приготовления суспензии применяют пасту, порошки окислов железа и поверхностно-активные вещества (ПАВ). В качестве дисперсионной среды применяют керосин, минеральное масло (например, Элитест МЛ1) или их смесь. Размер основной массы частиц порошка составляет от 1 до 30 микрон. При воздействии магнитного поля частицы суспензии намагничиваются и соединяются между собой в цепочки. Если не применять ПАВ, то частицы суспензии под действием молекулярных сил слипаются в агрегаты. Находясь в жидкой среде они быстро выпадают в осадок. На поверхности детали слипшиеся частицы образуют фон, мешающий обнаружению дефектов.

Введём в состав суспензии ПАВ. Ранее частицы соединялись в агрегаты. При введении ПАВ на частицах порошка происходит абсорбция его молекул. Между частицами возникают электростатические силы отталкивания, которые предотвращают слипание частиц.

С помощью микро кино установки при большом увеличении можно наблюдать, что частицы теперь не соединяются. В такой суспензии дефекты выявляются чётко, а фон из частиц порошка отсутствует.

Мнимые дефекты

В ряде случаев порошок осаждается в местах, где нет дефектов, выявляя, так называемые, мнимые дефекты. Так, например, по карбидной полосчатости или клацанью в околошовных зонах, так называемых, зонах термического влияния, на границе раздела двух структур основного материала и наплавленного кольца, имеющих различные магнитные свойства.

Как отличить мнимый дефект от трещины? Над мнимым дефектом порошок накапливается в виде хорошо заметных длинных цепочек. А над трещиной образуются чёткий валик в котором цепочки не различимы. Отличить мнимый дефект от трещины можно только в процессе накопления порошка.

При контроле встречаются мнимые дефекты типа "магнитная запись". Они возникают в результате касания ферромагнитным предметом намагниченной детали. Вот пример. Магнитопорошковым методом выявлен дефект на штоке передней стойки. Для проверки повторно намагнитим шток. При повторном намагничивании и нанесении суспензии осаждения порошка не произошло, следовательно, дефект мнимый.

Опыт магнитопорошкового контроля показал его высокую эффективность при обнаружении невидимых дефектов. Грамотное применение этого метода является необходимым условием предотвращения разрушения стальных деталей авиационных конструкций и поддержания высокой надёжности летательных аппаратов.

Ограничения магнитопорошкового метода контроля

Магнитопорошковый метод не позволяет определять глубину и ширину дефектов расположенных на поверхности контролируемого материала, глубину залегания подповерхностных дефектов и их размеры. Изделия из неферромагнитных сталей, цветных металлов не могут быть проконтролированы с помощью магнитопорошковой дефектоскопии. Существенная магнитная неоднородность материала также является препятствием для данного метода. Объектом контроля не может выступать сварной шов выполненный немагнитным электродом.